混凝土离析的原因及应对措施众所周知,普通混凝土主要由水泥、水、砂石粗细骨料、外加剂等材料混合而成;泵送混凝土是在普通混凝土的基础上调整砂石粗细骨料级配、砂率和掺入一定量的粉煤灰而成。混凝土离析除于搅拌方法、搅拌时间长短有关外,一般的来讲,于混凝土拌合物的胶凝材料的优劣、用水量过大、碎石级配较差、减水剂掺量过大等关系更密切。水泥是混凝土中**主要的胶凝材料,水泥质量的稳定直接影响着混凝土质量的稳定。水泥质量的变化将会导致混凝土出现离析的现象,而且水泥中有多种因素影响混凝土拌合物性能。 混凝土不光在工地上出现离析可以处理,相当方便和快捷,**的有利于经济和时间效益。江苏抗混凝土离析抢救剂

安徽玉龙抗离析剂早在2019年便获得发明专利的授权,它“填补了国内混凝土**抗离析解决混凝土离析问题的技术空白”。在建筑工程混凝土泵送施工,**基本也是**重要条件之一的为混凝土本身必须在一定时间(通常在120至240分钟)内保持较大流动性的工作性能。即:要求其坍落度损失小,且不泌水、不离析。然而,“环境友好型资源节约型”国策地强制推行和目前国内天然砂日益枯竭的现实,我国早已明确规定不得在江河两畔等处随意开采天然砂。这样,促使众多混凝土生产企业只能越来越***地使用级配差、和易性差的人工机制砂。黑龙江水泥混凝土离析处理剂目前国内已用于混凝土抗离析的诸如聚丙烯酰胺等产品因其絮凝作用强。

砂石料是混凝土中用量比较大的材料,砂石料的质量直接影响混凝土的质量,砂石质量的波动容易造成混凝土的离析,而且其造成离析的原因是多方面的。1碎石粒径增大、级配变差、单一级配都容易造成混凝土的离析现象。2砂子中得含石(粒径大于9.75mm的颗粒)量过大、特别是含片状石屑量过大将严重影响混凝土的和易性,导致混凝土的严重离析。3砂石的含水率过高(特别是砂子含水率过高,大于10%),将使混凝土的质量难以控制,容易出现混凝土离析现象。由于砂子中含水过大,砂子含水处在过饱和状态,当混凝土拌合料在搅拌机中搅拌时,砂子表层毛细管中得含水不能够及时的释放出来因此在搅拌时容易使拌合水用量过大,同时混凝土在运输过程中,骨料毛细管中的水不断的往外释放,破坏了骨料与水泥浆的粘结,造成混凝土的离析泌水。

为避免因骨料的问题造成混凝土的离析问题,首先应以预防为主,严格骨料进场检查制度,保证骨料的质量。2针对以上原因的第1条原因,可适当的提高砂率来调整混凝土配合比,解决离析问题。3对于因骨料中含片状石屑过大造成的离析问题,单靠调整砂率是不能解决问题的,应提高混凝土胶结材料(特别是掺合料的用量),同时调整外加剂用量。4对于应骨料含水率问题造成的混凝土离析问题应采取延长搅拌时间的手段来解决。提高粉煤灰等掺合料的用量对控制这类离析现象也很有效果。混凝土本身并没有离析。

安徽玉龙抗离析剂早在2019年便获得发明专利的授权,它“填补了国内混凝土**抗离析解决混凝土离析问题的技术空白”。

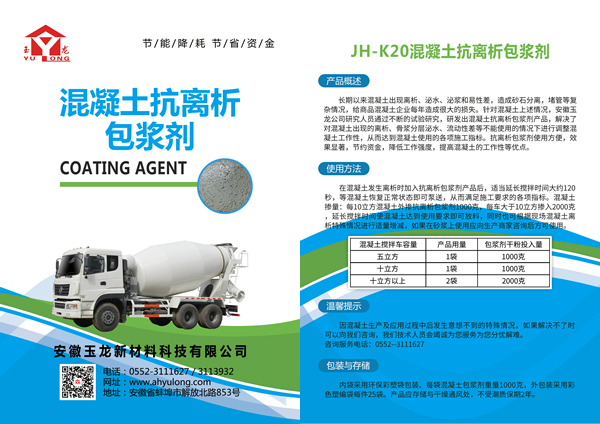

使用方法(掺加量) :

1 方混凝土添加 0.4至0.5升左右,视现场混凝土坍落度大小,可以微调整掺量,坍落度小可以少加一点,坍落度大可以适当的多加一点。

2 .将我们的产品按掺量添加放入混凝土里面,快速搅拌罐车 3 一 5 分钟,混凝土即可恢复正常状态。

PS:

1此产品可根据客户要求进行定制,例如,调整强度偏差,缓凝成分,保水成分,分散性能,等等。

2.添加本产品,并不会影响混凝土的初凝时间以及终凝时间。

管理员

该内容暂无评论